Giới thiệu và triển vọng ứng dụng của máy khoan rỗng

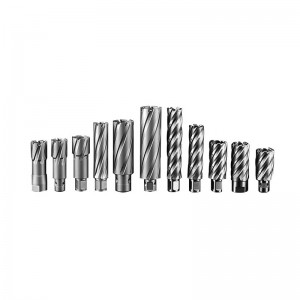

Mũi khoan rỗng (mũi khoan tấm thép nhiều cạnh hay còn gọi là mũi khoan lõi) là loại mũi khoan hiệu quả để cắt hình tròn nhiều cạnh.Đường kính khoan dao động từ 12mm đến 150mm.Chúng chủ yếu được sử dụng để khoan các thành phần thép, chẳng hạn như kỹ thuật kết cấu thép và vận chuyển đường sắt., cầu, tàu, sản xuất máy móc, hàng không vũ trụ và các lĩnh vực xử lý lỗ khác, hiệu suất khoan của nó tốt hơn đáng kể so với truyền thốngMáy khoan xoắn hai lưỡi, với đặc điểm là hiệu quả khoan cao, khoan nhẹ và tiết kiệm nhân công, máy khoan tấm thép nhiều lưỡi và máy khoan ghế từ. Công cụ phù hợp có thể thực hiện khoan đa hướng các phôi lớn.Hoạt động thuận tiện và linh hoạt, rút ngắn thời gian thi công một cách hiệu quả và trở thành công cụ được lựa chọn hàng đầu để khoan và xử lý rãnh hình khuyên của các cấu kiện thép hiện đại

1.Ảnh hưởng đến việc cắtSửa đổi Broquảng cáo?

Mũi khoan rỗng là một công cụ xử lý lỗ phù hợp hơn với các công cụ cầm tay.Tuy nhiên, do quy trình sản xuất mũi khoan rỗng tương đối phức tạp và không thể xử lý lỗ mù nên chúng không được sử dụng phổ biến trong cắt kim loại.Chúng thường chỉ được sử dụng khi gia công xuyên qua các lỗ có đường kính lớn hoặc phôi kim loại quý hoặc khi sức mạnh của thiết bị khoan bị hạn chế..Vì có mộtKhông có sản phẩm tiêu chuẩn nào cho mũi khoan rỗng, hầu hết các mũi khoan rỗng được sử dụng để xử lý các vật liệu đặc biệt cần phải do chính chúng tôi phát triển.

Góc quay lạihoàn hảo

2.Tác dụng của việc càogóc của lực cắt?

Những thay đổi về góc trước sẽ ảnh hưởng đến mức độ biến dạng của vật liệu phoi, từ đó gây ra sự thay đổi lực cắt.gkhi phoi bị biến dạng thì lực cắt càng lớn;biến dạng phoi càng nhỏ thì lực cắt càng nhỏ.Khi góc trước thay đổi trong khoảng từ 0° đến 15°, hệ số hiệu chỉnh lực cắt thay đổi trong khoảng từ 1,18 đến 1.

3.Ảnh hưởng của góc càovề độ bền của mũi khoan?

Khi tăng góc cào của mũi khoan, cường độ và lượng tản nhiệt của đầu dụng cụ sẽ giảm đi, đồng thời cũng sẽ ảnh hưởng đến ứng suất lên đầu dụng cụ.Khi góc trước có giá trị dương, đầu dao sẽ chịu tác độngo ứng suất kéo;khi góc cào có giá trị âm thì đầu dụng cụ phải chịu ứng suất nén.Nếu góc cào được chọn quá lớn, mặc dù độ sắc nét của mũi khoan có thể tăng lên và lực cắt có thể giảm nhưng ứng suất kéo trên đầu dụng cụ sẽ lớn hơn, độ bền của đầu dụng cụ sẽ giảm và điều đó sẽ xảy ra. sẽ dễ dàng bị gãy.Trong các thử nghiệm cắt, nhiều mũi khoan bị hỏng do góc nghiêng quá lớn.Tuy nhiên, do độ cứng và độ bền cao của vật liệu cần gia công, đồng thời độ cứng của trục chính và toàn bộ máy của giàn khoan di động thấp nên nếu góc cào chọn quá nhỏ sẽ làm tăng lực cắt trong quá trình khoan. sẽ làm cho trục chính rung lên và xuất hiện những rung động rõ rệt trên bề mặt gia công.đường nét thì độ bền của mũi khoan cũng sẽ giảm đi.

5. Hiệu quả trong việc cắt giảm perormance

Việc tăng góc hở có thể làm giảm ma sát giữa bề mặt sườn và vật liệu cắt và giảm biến dạng đùn của bề mặt gia công.Tuy nhiên, nếu góc hở quá lớn thìcường độ ade và khả năng tản nhiệt sẽ giảm.

Kích thước của góc giảm ảnh hưởng trực tiếp đến độ bền của mũi khoan.Trong quá trình khoan, dạng mài mòn chính của mũi khoan là vết xước cơ học và mài mòn chuyển pha.Xem xét độ mài mòn và mài mòn cơ học, khi tuổi thọ cắt không đổi, góc hở càng lớn thì thời gian cắt có sẵn càng dài;xem xét sự hao mòn do thay đổi pha, việc tăng góc hở sẽ làm giảm khả năng tản nhiệtđộ cứng của mũi khoan.Sau khi mũi khoan bị mòn, khi vùng mòn ở sườn dần dần mở rộng và lực cắt tăng dần, nhiệt sinh ra do ma sát sẽ tăng dần, khiến nhiệt độ của mũi khoan tăng lên.Khi nhiệt độ tăng đến nhiệt độ chuyển pha của mũi khoan, mũi khoan sẽ xuất hiện mòn nhanh chóng.

6. Hiệu quả mài sắcquá trình

Mũi khoan rỗng sử dụng số lượng ít hơn và lô xử lý nhỏ.Do đó, các vấn đề về công nghệ xử lý cần được xem xét khi thiết kế mũi khoan, đồng thời phải đạt được việc xử lý và mài sắc bằng các thiết bị gia công thông thường và các công cụ thông thường càng nhiều càng tốt.Chip chảy hiệu suất ouion.Trong quá trình chảy ra, phoi bị mặt cào ép và cọ xát, gây rabiến dạng thêm.Kim loại ở dưới cùng của chip bị biến dạng ở mức độ lớn nhất và trượt dọc theo mặt cào, làm cho lớp dưới cùng của chip dài hơn và tạo thành nhiều hình dạng cuộn tròn khác nhau.Khi sử dụng mũi khoan rỗng để khoan lỗ, bạn muốn phoi được cắt thành phoi hoặc dải để dễ dàng loại bỏ phoi.Để thuận tiện cho việc xử lý và mài sắc, mặt cào phải được thiết kế dạng phẳng không có thiết bị ngắt phoi.Bề mặt cào không cần phải mài lại trong quá trình sử dụng.Bề mặt sườn của mũi khoan rỗng là bề mặt dễ mài lại nhất và cũng là bề mặt có tốc độ mài mòn nhanh nhất.Do đó, việc mài sắc mũi khoan rỗng đạt được bằng cách mài bề mặt sườn.Bề mặt sườn thứ cấp được chia thành bề mặt sườn thứ cấp bên trong và bề mặt sườn thứ cấp bên ngoài.Từ góc độ mài lại, việc mài lại các bề mặt sườn phụ bên trong và bên ngoài không phải là điều dễ dàng, vì vậy các bề mặt sườn phụ phải được thiết kế để không bị mài lại.

7. Chất lỏng cắt và khoanchút ít

Đặc điểm chính của mũi khoan rỗng là lõi bên trong của lỗ không bị cắt trong quá trình gia công.Do đó, lượng cắt của mũi khoan rỗng ít hơn đáng kể so với mũi khoan xoắn, đồng thời công suất khoan cần thiết và nhiệt sinh ra trong quá trình cắt cũng nhỏ hơn.Khi khoan bằng mũi khoan rỗng thép tốc độ cao, do nhiệt độ vùng gia công ảnh hưởng lớn đến độ cứng của mũi khoan nên phải sử dụng chất làm mát để làm mát trong quá trình khoan (nếu không sử dụng chất làm mát, mũi khoan sẽ Mài mòn bit sẽ chủ yếu là mòn thay đổi pha và nhanh chóng khi bắt đầu mài mòn).Lúc đầu, chúng tôied làm mát phun bên ngoài.Tuy nhiên, do trạm mũi khoan được xử lý theo hướng trục ngang nên chất làm mát khó đi vào lưỡi cắt của mũi khoan.Mức tiêu thụ chất làm mát lớn và hiệu quả làm mát không lý tưởng.Cấu trúc trục chính của giàn khoan đã được thiết kế lại để thay đổi hệ thống làm mát phun bên ngoài thành hệ thống làm mát phun bên trong.Chất làm mát được thêm vào từ lõi của mũi khoan rỗng, để chất làm mát có thể tiếp cận phần cắt của mũi khoan một cách trơn tru, do đó giảm đáng kể mức tiêu thụ chất làm mát và cải thiện hiệu quả Làm mát.